Hi LotadaC,

Außerdem könnte ich mir vorstellen, daß diese Trägerplatinen der LEDs gestaltungstechnisch eher ungünstig sind (könnte - Du hältst Dich ja diesbezüglich mit dem Gesamtkonzept ja noch bedeckt - wir werden uns überraschen lassen müssen...)

Jedenfalls hätte ich da über 'ne eigene IMS-Platine nachgedacht, die dann zum Gesamtkonzept paßt, und mehrere LEDs aufnimmt...

die nächste Saison steht vor der Tür. Da muß das doch mal endlich fertig werden

Zum Konzept ... tja ... es besteht lediglich ein grobes Bild im Kopf. Mehr nicht. Vor einer Woche wußte ich nicht mal was nun im Durchmesser größer ist. Die Wandlerplatine, die Kühlplatte für die LEDs oder die Kristall"wabe". Je nachdem wie sich ein Problem lösen läßt, verändern sich die Voraussetzungen für die weiteren Arbeiten. Das ganze Projekt und das Konzept ist also im ständigen Fluß. Das ist teilweise bei vielen Projekten von mir ähnlich. Ich habe eine grobe Vorstellung und bin dann während der Arbeiten ständig am optimieren.

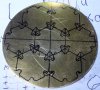

Die Wandlerplatine hat etwa 68mm Durchmesser und 91g Gewicht. Die LEDs kommen auf eine Messingplatte mit 1mm Dicke und etwa 65mm Durchmesser. Um diese Platte wird eine 0,2mm dickes Messingblech als Wärmekoppler zum Außengehäuse gelötet. Also ähnlich einem Dosenboden. Das sollte hoffentlich reichen.

Für eine Temperaturüberwachung hatte ich ursprünglich 1-2 DS18S20 in der Planung. Da das 1Wire-Protokoll aber komplett in Software abläuft habe ich Bedenken bezüglich des 10Kanal-Software-PWM. Das wird mit hoher Wahrscheinlichkeit von der Ablaufzeit kollidieren. Darum werde ich jetzt LM75 mit Hardware-I2C einsetzen. Die I2C/TWI benötige ich auch noch für ein I2C-Display (ansteckbar) um zB Farbmisch-Parameter einzustellen. Für das ansteckbare Display habe ich bei Pollin auch ein Kabel mit 16x0,05qmm gefunden. Damit wird der I2C-Bus und ein paar weitere Pins für Taster zum Gehäuse mit dem Display geführt.

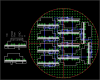

Anordnung der LEDs ist eine Wabenform. Also in der Mitte eine blaue LED (weil es 3 blaue sind) und drum herum sind dann 2 rote, 2 grüne und 2 weitere blaue. Die 3 blauen LEDs sind wegen der verschiedenen Leuchtkraft der LEDs. Die LEDs sind dann so angeordnet das sich die Farben möglichst gut mischen. Die drei restlichen weißen strahlen aus "Kanzeln" von oben her in drei kürzere Kristalle.

Ursprünglich hatte ich einen Mega32 in TQFP geplant. Da das 40polige Gehäuse aber die Länge einer Mignonzelle hat und ich darunter auch noch Bauteile platzieren kann werde ich jetzt ein 40DIP-Gehäuse nehmen. Außerdem kann ich daurch den Mega32 mal tauschen und evtl gegen einen größeren ersetzen (Mega644, Mega1284) wenn es nötig ist. Wegen evtl auftretender Kontaktprobleme habe ich im Moment i der Planung den selbstgebauten Akkuhalter gegen Industriezellen mit Lötfahnen getauscht. Die Industriezellen haben jedoch auch eine etwas geringere Kapazität. Durch den größeren Durchmesser der Wandlerplatine habe ich jetz eventuell soviel Platz, das nicht nur 8 sondern 10 NiMh-Zellen Platz finden. Auch wieder eine ständige Optimierung.

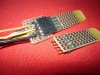

Ich fange jetzt also von der Wandlerplatine her an die angrenzenden Baugruppen zu entwickeln. Das wird zwangsläufig erstmal vom Platzangebot passieren. Die Bauteile werde ich dann versuchen möglichst optimal auf dem vorhandenen Platz zu verteilen. Außerdem muß ich irgendwie einplanen die Konstruktion im Fehlerfall auch mal wieder zu zerlegen. Wo und wie ich den Stecker für das externe LCD-Gehäuse/ISP-Port/Tasten/Ladestecker anordne weiß ich auch noch nicht so richtig. Er ist allerdings schon fertiggelötet. Na mal sehen ...

Update: Die Messingplatte liegt jetzt auch schon relativ rund auf dem Schreibtisch

Update2: Die Trägerplatte ist angezeichnet und gebohrt (auf den Bildern noch ohne Bohrung).

Man sieht wie die farbigen LEDs in der Wabenform angeordnet sind.

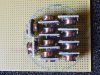

Die LEDs werden mit Wärmeleitpaste auf die Platte gesetzt und über Isoliernippel für Transistoren und M3-Schrauben auf der Platte gehalten. Ich muß mal sehen ob ich die Wandlerplatine über Abstandsbolzen direkt unter die Platte setze da die Anschlußkabel zu den LEDs keine Stecker bekommen. Die PWM-Eingänge der Wandler werden evtl über Stecker (MicroMatch) mit der Prozessorplatine verbunden.

Morgen kommt auch der Postbote mit der Reichelt- und Pollin-Lieferung an

Da sind dann unter anderem auch die LM75 und die Industriezellen (NiMh) dabei.

Gruß

Dino

..

Morgen ist auch noch ein Tag.

Morgen ist auch noch ein Tag. weiter so

weiter so